*Του Σπύρου Βαμβακά

Όλοι όσοι ασχολούμαστε με την Παραγωγή, πάντα αναρωτιόμαστε αν η απόδοσή μας είναι κάτω, πάνω, ή στα ίδια επίπεδα σε σχέση με τον κλάδο μας. Όλοι θα θέλαμε να έχουμε συγκριτικά στοιχεία, για να κάνουμε benchmarking, ή συγκριτική αξιολόγηση: Πρόκειται για μια διαδικασία κατά την οποία μια επιχείρηση ή ένας οργανισμός συγκρίνει τις διαδικασίες, τις επιδόσεις ή τα προϊόντα του με αυτά άλλων – συνήθως των καλύτερων στον κλάδο – προκειμένου να εντοπίσει ευκαιρίες βελτίωσης. Τα ερωτήματα είναι:

- Πού βρίσκω στοιχεία απόδοσης των εταιρειών του κλάδου μου?

- Πώς γνωρίζω αν τα στοιχεία που βρήκα είναι ορθά και αξιόπιστα?

- Πώς γνωρίζω αν οι συνθήκες παραγωγής των παρόχων των στοιχείων είναι όμοιες με τις δικές μου?

Και πολλά άλλα, που τελικά μας αποτρέπουν από αυτή τη διαδικασία. Θα αναπτύξουμε εδώ έναν τρόπο, με τον οποίο μπορούμε μόνοι μας να δημιουργήσουμε συγκριτικά στοιχεία, με απόλυτη εμπιστοσύνη και αντικειμενικότητα, και να τα χρησιμοποιήσουμε άμεσα. Πως τα στοιχεία αυτά θα είναι μια ασφαλής βάση για τη διαδικασία διαρκούς βελτίωσης, αλλά και πως θα ωφεληθεί όλος ο οργανισμός: Προγραμματισμός Παραγωγής, Συντήρηση, Κοστολόγηση, σχεδιασμός επενδύσεων, Πωλήσεις κλπ.

Το μυστικό είναι η προσήλωση στην παρακολούθηση του ΟΕΕ, με σύγχρονο, αυτόματο, αναλυτικό τρόπο σε πραγματικό χρόνο. Φανταστείτε ότι σε ένα εργοστάσιο έχουμε τα εξής δεδομένα

- 5 γραμμές παραγωγής

- 15χειριστές

- 3 οικογένειες προϊόντων

- 100 κωδικούς προϊόντων

Μια συνηθισμένη πρακτική είναι: κλείνοντας ο μήνας, να συγκεντρώσουμε τα στοιχεία:

ΟΕΕ= Παραχθέντα τεμάχια: 700.000/ Θεωρητική παραγωγή: 1.000.000=70%

Κόστος/τεμάχιο=ΓΒΕ (Γενικά Βιομηχανικά Έξοδα): 100.000 ευρώ/ Παραχθέντα τεμάχια: 700.000= 0,14 ευρώ/τεμάχιο

Ας ονομάσουμε την παραπάνω εταιρεία, Εταιρεία Α.

Είναι αρκετές εταιρείες που λειτουργούν με αυτόν τον τρόπο. Θα έλεγα ότι αυτός ο τρόπος λειτουργίας είναι η «παγίδα του μέσου όρου». Ο μέσος όρος συγκεντρώνει όλα τα δεδομένα σε έναν αριθμό, «εξομαλύνοντας» τις διακυμάνσεις. Έτσι, χάνεται η πληροφορία της κατανομής, των ακραίων τιμών (outliers), και της μεταβλητότητας που πάντα έχει κρίσιμη σημασία.

Η χρήση μόνο του μέσου όρου ενέχει τον κίνδυνο:

- Να αγνοηθούν κρίσιμα προβλήματα (π.χ. επαναλαμβανόμενες βλάβες συγκεκριμένων βαρδιών).

- Να παραπλανηθεί η διοίκηση ως προς τη συνολική υγεία της παραγωγής.

- Να ληφθούν λανθασμένες αποφάσεις, βασισμένες σε “μέσες” τιμές που δεν αντικατοπτρίζουν την πραγματικότητα.

- Να χάνουμε τη Μεγάλη Εικόνα στην ανάλυση της Παραγωγής

Ας δούμε μια άλλη εταιρεία, την Εταιρεία Β, η οποία έχει ακριβώς τα ίδια δεδομένα, αλλά μία σημαντική διαφορά : παρακολουθεί το ΟΕΕ σε πραγματικό χρόνο, σε επίπεδο λεπτού. Έχοντας αυτόν τον πλούτο δεδομένων, η εταιρεία Β, μετά από μια σύντομη ανάλυση, μπορεί να δει, ότι το ΟΕΕ δεν είναι 70% για κάθε προϊόν, για κάθε γραμμή, για κάθε βάρδια, για κάθε χειριστή, για κάθε προμηθευτή, αλλά ο μέσος όρος αυτών

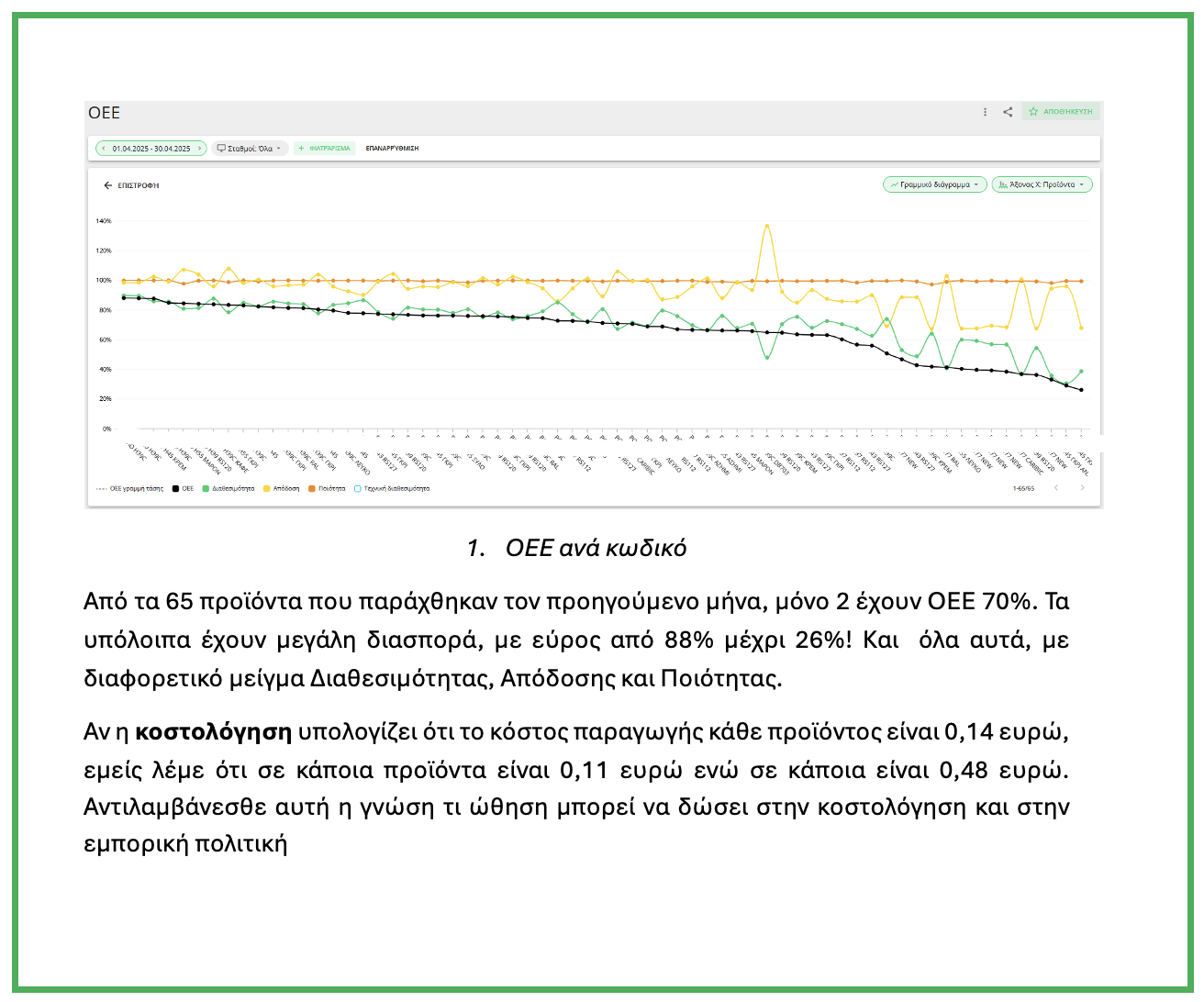

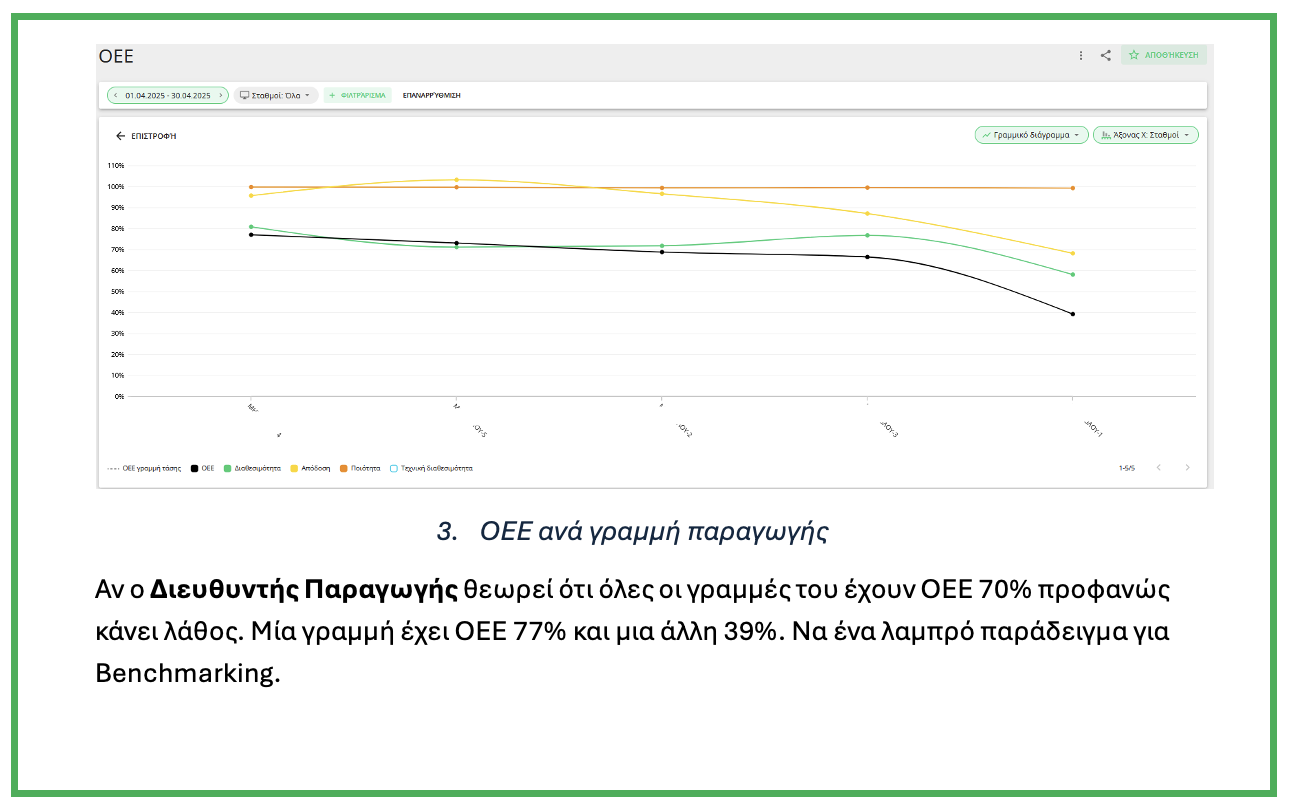

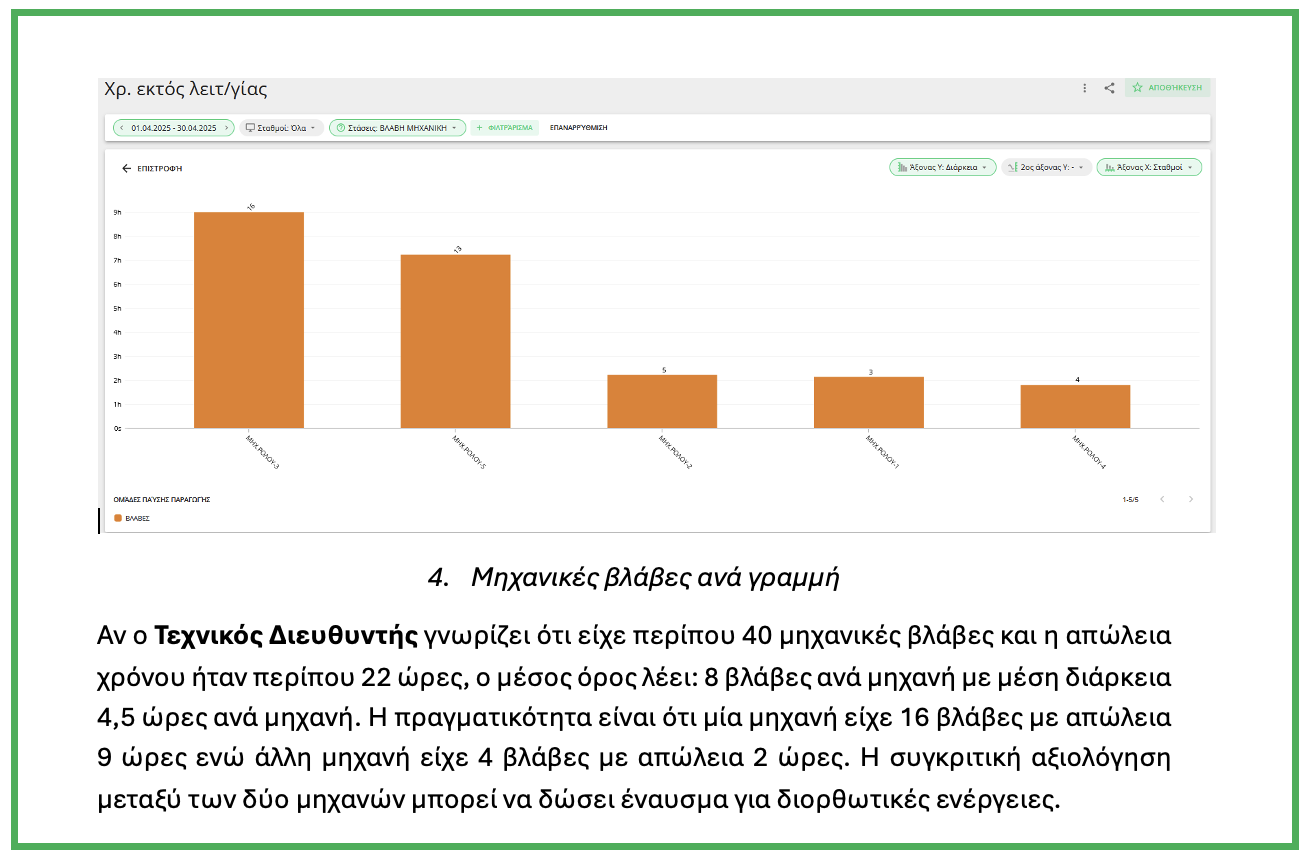

Θα δούμε παρακάτω μερικά παραδείγματα που έχουμε αντλήσει από μια εφαρμογή του Evocon, που μας δίνει όλα τα δεδομένα της παραγωγής ανά λεπτό, αλλά μας παρέχει και τα εργαλεία να κάνουμε αναλύσεις και συγκρίσεις. Τα γραφήματα είναι πραγματικά και προέρχονται από Εταιρεία που χρησιμοποιεί το Evocon. Έχουμε αποκρύψει ελαφρώς τα ονόματα, προϊόντα κλπ.

Όλη η παραπάνω ανάλυση, δεδομένου ότι γίνεται σε δικά μας στοιχεία και όχι ξένα, εμπεριέχει την ασφάλεια ότι αν υπάρχουν ιδιαιτερότητες, πχ αν μια γραμμή είναι πιο παλιά η ένα προϊόν απαιτεί μια επιπλέον επεξεργασία, ή ένας χειριστής είναι καινούργιος και ανεκπαίδευτος, μπορούν να ληφθούν υπόψη με ασφάλεια.

Με όσα είδαμε παραπάνω, πιστεύουμε ότι έγινε σαφές, ότι αν παρακολουθούμε τη δική μας παραγωγική δραστηριότητα με τον σωστό τρόπο, μπορούμε να αξιοποιήσουμε τα δικά μας, πρωτογενή δεδομένα για Benchmarking. Εύκολα εντοπίζουμε την αποδοτικότερη γραμμή παραγωγής, τον αποτελεσματικότερο χειριστή, τον ευκολότερο (και τον δυσκολότερο) κωδικό. Ακόμα και αν έχουμε μια γραμμή παραγωγής και έναν χειριστή, μπορούμε να αξιοποιήσουμε τα δεδομένα ανά βάρδια. Θα διαπιστώσουμε ότι η καλύτερή μας βάρδια είχε ΟΕΕ πχ 80% και θα θέσουμε αυτό σαν στόχο. Παράλληλα, με κατάλληλη αξιοποίηση των στοιχείων αυτών, συμβάλλουμε στην προσπάθεια βελτίωσης όλων των τμημάτων. Τέλος, με τα ίδια στοιχεία αξιολογούμε και την αποτελεσματικότητα των διορθωτικών ενεργειών.

Αν τα παραπάνω σας φαίνονται «βουνό» και πιστεύετε ότι για να φτάσετε σε αυτό το επίπεδο χρειάζονται μήνες για την εγκατάσταση λογισμικού και στη συνέχεια ειδικοί επιστήμονες για να αναλύουν big data και χρήση ΑΙ και σημαντικές επενδύσεις, σας ενημερώνουμε ότι με την επιλογή της κατάλληλης εφαρμογής, χρειάζονται λίγα λεπτά και λίγα ευρώ, και στις πρώτες εβδομάδες μπορείτε να κάνετε οποιαδήποτε ανάλυση μόνοι σας χωρίς να απαιτούνται εξειδικευμένες γνώσεις ή πολύπλοκα εργαλεία! Η εισαγωγή στο Industry 4.0 μπορεί να γίνει άμεσα!

*Ο κ. Σπύρος Βαμβακάς είναι διπλωματούχος Μηχανολόγος Μηχανικός ΑΠΘ και πιστοποιημένος εκπαιδευτής τεχνικής εκπαίδευσης.

Μετά από πολυετή καριέρα ως στέλεχος στη βιομηχανία, δραστηριοποιείται ως Σύμβουλος Βιομηχανίας, παρέχοντας υπηρεσίες σε θέματα διοίκησης παραγωγής, μείωσης κόστους, βελτίωσης ποιότητας, παραγωγικότητας και αξιοπιστίας, τόσο σε επιχειρησιακό όσο και σε στρατηγικό επίπεδο, σύμφωνα με τις αρχές του Lean Manufacturing.

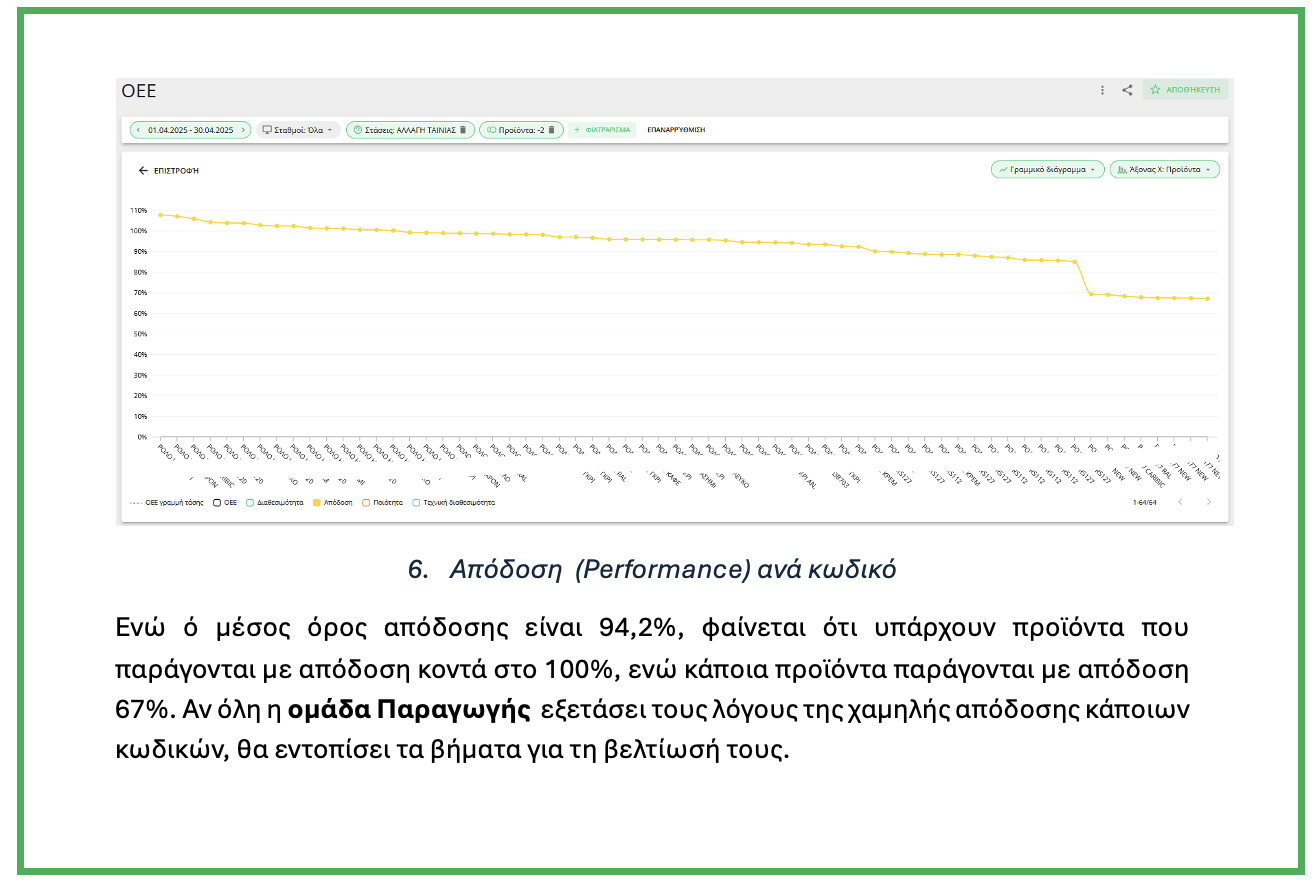

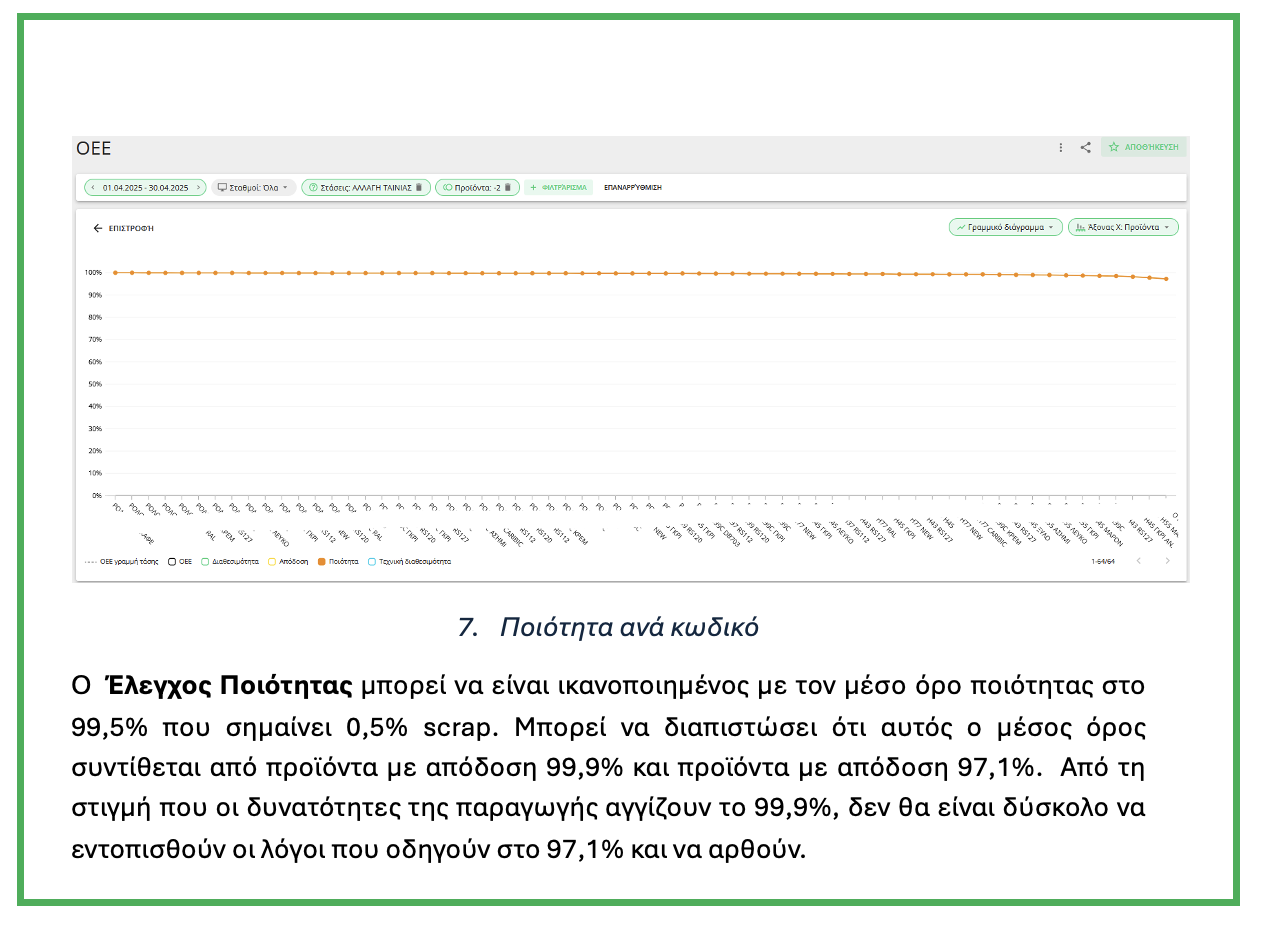

Είναι αντιπρόσωπος Ελλάδας και Κύπρου της Evocon, με περισσότερες από 1.300 εγκαταστάσεις σε έξι χρόνια. Επιπλέον, παραδίδει σεμινάρια Λιτής Παραγωγής και αρθρογραφεί σε τεχνικά περιοδικά. Κατέχει τη θέση του Αντιπροέδρου στη Hellenic Maintenance Society.